融合和裂变行为在生物学、化学工程和理论物理学中已经受到广泛的关注和研究,用以了解细胞行为,发展人工装配体,以及生产多金属化合物等。在过去,人们通过引入盐、表面活性剂、离子、氧化剂和还原剂,或施加紫外线和可见光等方法,实现了脂质/表面活性剂/有机小分子/聚合物胶束和囊泡的融合和裂变。这些方法通常是通过改变双层膜内部的相互作用或溶解添加剂,来改变囊泡内部的液体和整体溶液之间的渗透压,进而实现囊泡的融合和分裂。类似的融合和裂变过程也在合金生产过程中被观察到。尽管如此,可逆融合裂变过程的实现仍然是一项巨大的挑战。这主要是由于单体之间的界面发生了不可逆的物理或化学变化。而对可逆和可控制的融合与裂变的探索将极大地促进刺激响应性材料的发展,这在开发动态可变形系统和具有定制化纤维亚结构的结构材料方面有可观的前景。

为了实现人工装配体的可逆融合与分裂,西安交通大学航天航空学院刘益伦教授团队联合浙江大学高分子系高超教授团队联合提出了一种溶剂触发的形貌调控策略,以氧化石墨烯(Graphene oxide , GO)纤维为模型,实现了可逆的融合与分裂。相关成果于5月7日发表在《科学》杂志上。

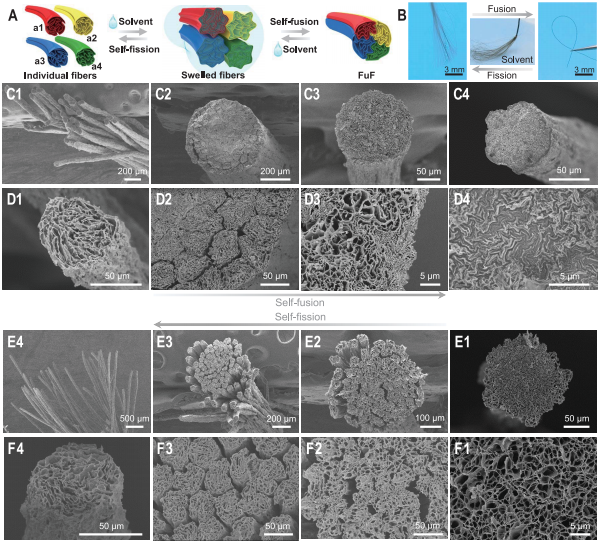

图1 100根GO纤维的融合及分裂

湿法纺丝GO纤维的核壳结构是实现可逆融合与分裂的关键因素,其中壳层石墨烯排列紧密、取向一致,保证纤维溶胀稳定性并限制内部氧化石墨烯薄片的运动,而纤维内部在溶胀状态会形成疏松多孔结构,引发大体积变形。在水和极性有机溶剂的刺激下,单根纤维由于溶胀或失水收缩,其外壳的拓扑结构在圆柱状和褶皱状之间可逆地转化。多根纤维的融合需经历三个过程:将多根干纤维置于溶剂中使其吸水溶胀形成纤维束;将纤维束同时抽离溶剂,由于气液表面张力的存在,纤维聚集到一起;多根纤维在空气中失水收缩,同样由于表面张力的存在,纤维外壳相互靠近,最终由氢键粘合到一起,形成一根由多根细纤维组成的粗纤维。粗纤维的分裂也需经历三个过程:将粗纤维置于溶剂中使其溶胀分裂,形成纤维束;将溶剂中的纤维束相互分离;将分裂后的纤维独立地抽离溶剂并干燥(多跟纤维的融合-分裂过程如图1所示)。由于几何变形的可重复性及氢键的可重构性质,可实现可逆的融合-分裂。

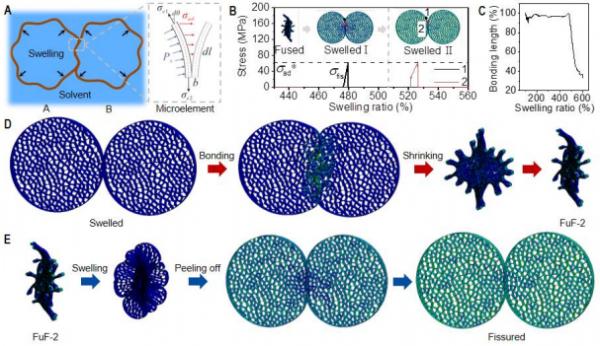

图2 两根GO纤维的融合及分裂过程的有限元模拟分析

有限元模拟研究和理论分析研究了两根纤维的融合和分裂过程(如图2所示)。对于纤维融合过程,揭示了多孔核-壳系统失水收缩导致的壳层失稳过程以及毛细力诱导的纤维褶皱缝合机理;而对于纤维分裂过程,揭示了溶胀纤维几何形状会产生的界面分离驱动力(如图2A所示)。

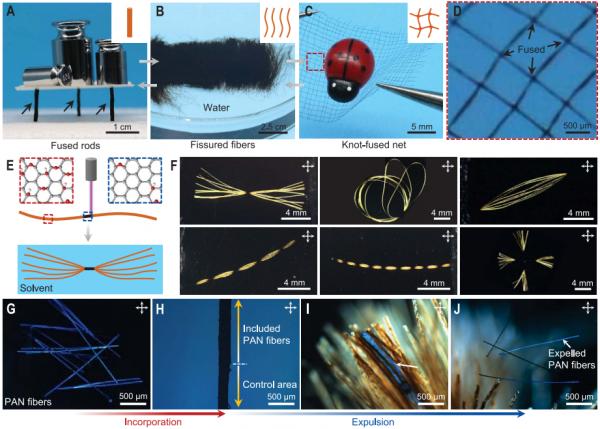

图3 应用展示

可逆融合与分裂的性质有几个潜在的应用展示。首先,制备直径任意可调的粗融合纤维,并且随着融合纤维的直径增加,力学性能基本不下降。可作为结构材料,有望在工程领域发挥力学优势。其次,可以在不同的纤维基组装结构间灵活转换。例如,通过可控的融合与分裂,一万多根GO纤维基组装体在GO柱与节点融合的GO网之间转变,也能在融合的GO纤维与复杂的组装结构之间变化(图3A-F)。再者,GO纤维束通过融合与分裂能实现包含与排除各种客体等功能性,如聚丙烯腈短纤(图3G-J)、亚毫米级的玻璃珠和聚苯乙烯微球等。另外,普通的纤维(包括聚乙烯醇纤维、尼龙、蚕丝、不锈钢丝、玻璃纤维、玄武岩纤维等)通过GO涂层也能具备这种可逆融合-分裂的特性,进一步扩展了相关应用领域的范围。

论文链接:http://science.sciencemag.org/content/sci/372/6542/614.full